Ogawaだより

Ogawaだより

Ogawaだより サンプル

施工管理技士試験に合格するためには、効率的な勉強と心構えが重要です。一次試験は過去問を活用し、スキマ時間を積み重ねて6割得点を目指すことが現実的。二次試験では、自身の経験を管理者目線で論理的に記述する力が問われます。特に、安全・品質・工程管理などの観点から具体的に記述することが求められます。働きながらでも、工夫と継続により十分合格可能です。私の体験が、これから受験する方の参考になれば幸いです。

【体験記コラム】施工管理技士試験に合格するための勉強法と心構え 〜2級・1級電気施工管理技士、2級建築施工管理技士の実体験から〜 私はこれまでに「2級電気施工管理技士」「1級電気施工管理技士」「2級建築施工管理技士」の試験を受験してきました。 その中で、2級電気は1回で合格、1級電気は一次試験を1回で通過、二次試験で2回目に合格、2級建築は一次を1回で合格し、二次試験で2回目に合格しています。 一見すると順調に進んできたように思われるかもしれませんが、やはり試験対策ではそれなりの工夫と努力が必要でした。 特に社会人として働きながら勉強するという環境では、いかに効率よく、モチベーションを維持しながら取り組めるかが非常に重要です。 今回は、私自身の体験をもとに、一次試験・二次試験それぞれの勉強法と心構えについてお伝えしたいと思います。 一次試験:毎日のスキマ時間を最大限に活用 一次試験は、知識重視のマークシート方式です。試験範囲も広く、一見すると覚えることが山のように思えるかもしれません。 しかし、効率よく学習すれば、決して不可能なことではありません。私は、過去5年分の過去問を毎日コツコツ解く方法を取りました。 ■ 学習のタイムスケジュール(例) 通勤電車の中(30分):スマホやコンパクトな問題集で過去問を確認 移動時間の待ち時間や昼休み(10~15分):間違えた問題や苦手分野の見直し 早起きして30分勉強:集中力が高い朝の時間帯でインプット 寝る前の30分:アウトプットとして軽く問題演習 毎日1時間〜1時間半ほどの時間を、無理なく生活に組み込む形で継続していました。特に社会人は、まとまった勉強時間を取るのが難しいことが多いですが、スキマ時間の積み重ねでかなりの知識を蓄えることができます。 合格ラインは“6割”という現実的な目標を持つ ここで、皆さんにぜひお伝えしたいことがあります。 国家試験は「満点を取ることが目的ではない」ということです。 特に施工管理技士の一次試験では、60%の正答率で合格です。つまり、全問正解する必要はありません。 業務上の経験がある方であれば、無勉強でも10%前後は正解できる可能性があります。 さらに、日常的に現場管理や設計、施工に携わっている方であれば、20%程度は知識として頭に入っていることも少なくないでしょう。 そう考えると、残りの40%〜50%をしっかりと対策しておけば、合格ラインに十分到達することができるのです。 この「全部覚えようとしない」という考え方が、精神的な負担を軽減し、学習を継続するモチベーションにもつながりました。 二次試験:経験を言語化する力が鍵 二次試験では、筆記による記述式試験が中心になります。ここが、一次試験と最も大きく異なる点です。 単なる知識ではなく、「自分の経験をどれだけ論理的に、わかりやすく書けるか」が合否を左右します。 特に重要なのが、「職人の目線ではなく、指示・管理を行う立場から記述する」という視点です。 ■ 二次試験に必要な意識の切り替え 施工管理技士として現場を動かす側である以上、試験でも以下のような視点が求められます: 安全・工程・品質・原価などの管理意識 トラブルや問題発生時の対応と改善策 現場全体の俯瞰的視点とマネジメント能力 たとえば、「施工中にこういうトラブルが起こった」といったエピソードも、「そのときにどう判断し、関係者にどう指示を出し、どのように解決へ導いたか」を書けるかが重要です。 このように、具体的な経験に基づいて書きながらも、読み手(=採点者)が理解しやすい構成でまとめることが求められます。 実際の記述内容のポイント 私が実際に記述した経験談では、以下のような点を意識しました: 現場の概要を簡潔に説明(工種、規模、工期、担当業務など) 直面した課題やトラブルとその原因分析 自分がとった対策、指示、調整内容(誰とどう連携したかなど) その結果、現場がどう改善されたか(安全性向上、工程短縮など) また、あくまで文章での表現となるため、第三者が読んでも分かりやすい文体であることを意識しました。 口語的な表現を避け、「〜である」「〜した」といった記述式の文体で統一。 段落ごとに内容を整理し、「起・承・転・結」の流れで書くように心がけると、読みやすさが格段に上がります。 まとめ:合格への道は“継続”と“工夫”で切り拓ける 施工管理技士試験は、決して簡単なものではありません。 ですが、ポイントを押さえた学習と、毎日のコツコツとした積み重ねで、十分合格可能な試験でもあります。 一次試験は、「完璧主義にならず、6割を目指して効率重視で」 二次試験は、「経験を、管理者目線で具体的にわかりやすく」 この2つを意識すれば、たとえ働きながらの受験でも、合格を手にすることはできます。 私自身、2回目でようやく合格できた試験もありましたが、決して無駄ではありませんでした。 2回目の試験で、自分の課題や不足点に気づくことができ、より深く実務と向き合うきっかけにもなったからです。 これから受験を考えている方、試験に不安を感じている方の参考になれば幸いです。 最後までお読みいただき、ありがとうございました。あなたの合格を心より応援しています。

キュービクルと非常用発電機は、停電時に施設の電力を確保する重要設備です。日常・月次・年次の定期点検や記録の整備、燃料・バッテリー管理が不可欠で、非常時に確実に稼働させるためには法令遵守と予防保全が重要です。見えない安心を支える保安管理は、コストではなく事業継続への投資といえます。

【完全版】キュービクル・非常用発電機の保安管理 ~ 災害・停電時も止めない施設運用のために ~ ■ はじめに 企業や施設の電力インフラにおいて、キュービクル(高圧受電設備)と非常用発電機は、安定したエネルギー供給を支える要です。とくに、電力の停止が生命や経営に直結する病院・商業施設・データセンター・工場・物流拠点などでは、これらの設備の保安管理の質が事業継続性(BCP)の成否を左右します。 しかし、これらの設備は「普段は動いて当たり前」であるがゆえに、点検や保守の重要性が見過ごされがちです。 このコラムでは、法律・運用・技術の3つの視点から、キュービクルおよび非常用発電機の保安管理に必要な知識と実務ポイントを徹底解説します。 ■ キュービクル(高圧受電設備)の保安管理 ◯ 1. キュービクルとは? キュービクルとは、高圧(6,600V)の電力を受電し、変圧器で低圧(100/200V)に変換して施設へ供給する設備。構内の配電・保護・計測装置も内蔵され、受電設備の中枢となります。 ◯ 2. 保安管理の基本構成 区分 内容 主任技術者 電気主任技術者(外部委託可能) 点検周期 月次・年次(法令に基づく) 法的義務 電気事業法 第38条/保安規程の整備 ◯ 3. 主な点検・保守作業 🔹 月次点検(1ヶ月に1回以上) 外観目視(焼損・変色・漏油など) 計器の値確認(電圧・電流・漏電) 異音・異臭の有無(変圧器や遮断器) 通気孔や換気ファンの状態確認 接地抵抗の測定(年数回) 🔹 年次点検(1年に1回以上) 高圧機器の絶縁抵抗測定(メガーテスト) 遮断器(VCB/OCB)の動作試験 継電器(OCR/GRなど)の動作確認 保護装置のトリップテスト 絶縁油の劣化分析(必要に応じて) ◯ 4. トラブル事例と予防対策 トラブル内容 原因 対策 漏電による停電 絶縁劣化・湿気侵入 定期測定・湿度管理 遮断器が動作しない 機械的劣化・スプリング故障 メーカー点検・定期交換 異臭発生(焼損臭など) コネクタ緩み・過電流 熱画像診断・増し締め 動物侵入による短絡 鳥獣・ネズミの侵入 隙間封鎖・忌避剤の設置 ◯ 5. 書類と記録の管理 点検記録(法定3年間保管が望ましい) 設備台帳(製造年、仕様、改修履歴) 絶縁抵抗・接地抵抗の測定履歴 外注業者による作業報告書・写真 ■ 非常用発電機の保安管理 ◯ 1. 役割と設置目的 非常用発電機は、停電発生時に建物内の重要負荷(照明、ポンプ、医療機器、通信設備など)へ電力を供給します。 特に消防設備(非常照明・排煙ファン等)と連動している場合は、消防法に基づく厳格な点検が必要です。 ◯ 2. 主な構成要素 要素 内容例 発電機本体 ディーゼルエンジン/ガス式 燃料系統 軽油・重油・LPGなど 始動系統 バッテリー・スターター 制御盤 自動起動/負荷切替機能 排気系統 消音器・煙突 ◯ 3. 点検とメンテナンス 🔹 日常点検(週1~月1目安) 燃料・オイル・冷却水の量確認 バッテリーの電圧チェック 自動起動・警報ランプ確認 🔹 月次~年次点検 無負荷運転(アイドル)試験:10分~30分程度 負荷運転試験(年1回以上) → 実負荷 or 模擬負荷で実際に稼働能力を検証 燃料劣化・水分混入の有無確認 始動性(1回でかかるか)のチェック 排気の色(黒煙・白煙)による異常検知 ◯ 4. 劣化・不具合事例 現象 原因 対策 始動不能 バッテリー上がり・スターター故障 定期交換(3~5年)、充電管理 黒煙が出る 燃料の燃焼不完全・ノズル詰まり ノズル洗浄、燃焼制御装置の点検 振動・異音 エンジンマウントの緩み・摩耗 締め付け点検、部品交換 オイル漏れ パッキン劣化・締結部の緩み 定期点検・消耗品交換 ◯ 5. 燃料管理の盲点 軽油は長期保存により酸化・水分混入・バクテリア繁殖が発生 3年以上無交換の場合、発電不良や詰まりのリスク大 燃料劣化防止には: 定期撹拌(循環ポンプ) 燃料添加剤の使用 水抜き作業(定期的なドレン排出) 燃料の定期交換(目安:2~3年) ◯ 6. 消防法における点検義務(重要) 消防用設備等点検報告制度により、非常用発電機が連動している場合は、半年~1年ごとに所轄消防署へ点検報告義務あり 「非常電源専用受電設備」に該当する場合、より厳しい技術基準が適用される ◯ 7. 操作訓練とマニュアル整備 停電時の復電操作マニュアルの作成・掲示 スタッフによる年1回の模擬操作訓練が望ましい 機器ごとに担当者・点検責任者の明確化 ■ まとめ:保安管理は“コスト”ではなく“投資” キュービクル・非常用発電機の保安管理は、単なるメンテナンスコストではなく、企業価値・命・社会信頼を守るための投資です。 こんな兆候があったら危険! 点検記録が半年以上未記入 異音や異臭を「いつものこと」として放置 担当者が誰かわからない/兼務で曖昧 発電機を実際に起動したことがない 保安は「見えない安心」。 いざという時に確実に動作する設備を維持するには、日々の「見える点検」と「記録」が不可欠です。 🔧 参考情報 電気事業法 第38条(保安監督) 消防法 第17条の3の3(設備等の点検報告) JIS規格「キュービクル式受電設備」関連 BCP(事業継続計画)ガイドライン(内閣府)

キュービクル式高圧受変電設備に用いられる変圧器は、2026年4月から「第三次トップランナー基準」への適合が義務付けられ、省エネ性能のさらなる向上が求められます。これにより、変圧器の寸法・重量増加やコスト上昇、キュービクルの設計変更が必要となる可能性があります。導入・更新時には、寸法確認、基礎補強、納期管理などへの対応が重要です。長期的には電力損失削減や環境負荷低減に寄与するため、早期の計画と情報収集が不可欠です。

「キュービクルと第三次トップランナー基準の最新動向と実務対応」 はじめに まず、キュービクルとは何か、そしてトップランナー制度とは何か、基本を押さえた上で、第三次判断基準が変圧器にどう影響し、キュービクル設備にどのような対応が求められるかを述べます。 キュービクルとは何か(基礎知識) 「キュービクル(cubicle)」とは、正式には キュービクル式高圧受変電設備 と呼ばれ、高圧で受電した電力を施設で使える低圧(100V, 200Vなど)に変圧する機器類(変圧器・開閉器・保護装置・受電盤など)を金属の箱体などで収めた設備を指します 主に対象になるのは: 契約電力が50 kWを超えることにより「高圧受電契約」が求められる施設。 商業施設、工場、大型ビル、学校、マンション等、電力使用が一定規模あるところ。 キュービクルの主な役割・構成は以下の通りです: 機能/要素 内容 受電 電力会社から高圧(代表的に6,600 Vなど)で供給される電気を受け入れる。 変電(変圧) 変圧器(トランス)で高圧から低圧に電圧を下げ、施設内で使用できるようにする。 配電/制御/保護 低圧配電盤、高圧受電盤、遮断器や保護装置(過電流・短絡・地絡防止など)を備える。 また、設置基準・安全規制・法令(電気事業法・JIS規格等・消防法など)があります。設置場所スペース・温度条件・避雷・結露対策等も規定がある。 トップランナー制度とは何か(変圧器を含む省エネ制度の枠組み) トップランナー制度は、日本の省エネルギー政策の一つで、「特定の機器類」について最も省エネ性能が高いもの(トップランナー)を基準として、それを目標/基準とし、それ以下の性能の機器を改良・入れ替えていくことを促す制度です。 変圧器(配電用変圧器)はこの制度の対象機器のひとつです。変圧器の“エネルギー消費効率”(損失の少ないこと、待機損失や鉄損・銅損等が小さいこと)が制度上評価・基準化されてきました。 これまでにも、トップランナー変圧器には複数の判断基準があり、第1次・第2次判断基準(2014基準等)が適用されていました。 第三次トップランナー変圧器判断基準(2026年度からの改定内容) ここからは、2026年4月から適用される「第三次判断基準」が、何をどれだけ改めるものか、その重要ポイントを整理します。 項目 内容 適用開始時期 2026年4月より、変圧器メーカーに対して新基準適合が義務付けられる。従来のトップランナー変圧器2014基準の出荷はこの期日以降できなくなる。 対象範囲 油入変圧器、モールド変圧器、現行制度の対象と同じ種類。能力区分(容量・相数・周波数・仕様区分)による分類。 エネルギー消費性能(効率)の改善率 平均で**約14.2%**のエネルギー消費効率向上が求められている。 基準区分・算定方式 容量毎、仕様(標準仕様・準標準仕様等)、相数・周波数など複数の区分に応じて、区分毎に「基準エネルギー消費効率」が定められ、それを「出荷台数で加重平均」して、各年度目標を上回らないようにする方式。 負荷率の基準 変圧器の損失低減の実用的な有効性を確保するため、負荷率を考慮した基準がある。例えば 500 kVA 以下では 40%、500 kVA 超では 50%などの基準負荷率が設定されており、この点は第二次基準から継続されています。 キュービクルと第三次判断基準の関係・影響 では、この新基準はキュービクル設備(特に変圧器を含む受変電設備)に具体的にどう影響するか、どのような対応が必要になるかを見ていきます。 変圧器の更新・選定における制約の変化 新基準に適合しない旧変圧器(トップランナー2014基準のもの)は、2026年4月以降、メーカーからの出荷ができなくなる。つまり、キュービクルに既存の変圧器を取り付けようとしても、そのモデルが入手できない可能性がある。 新基準対応の変圧器は、効率を上げるために鉄心・巻線等の材料をより高性能なものにする必要があり、その結果、「寸法・質量」が大きくなる傾向がある。 また待機電力(鉄損など)の低減が重視されており、これも新材・構造を採用した変圧器で対応される(例:アモルファス合金鉄心を使った製品など)。 設置スペース・構造・搬入・基礎などの影響 変圧器が大きくなると、キュービクル自体の内部寸法・強度・基礎構造などを再検討する必要が出てくる。既存キュービクルの収まり(変圧器が箱体内に“入る”か)が問題となるケースもある。 搬入作業での重量・サイズの制限や、キュービクル扉・壁の開口部・設置場所までのアクセス等を見直す必要がある。場合によってはキュービクル全体の拡大・改造が必要になることも。 基礎(コンクリートなど)の強度や設置床面の支持力なども、新しい変圧器の重量や振動・熱などに対応できるように検討が必要。特に屋外設置・屋上などでは荷重条件が厳しくなる。 コスト・価格への影響 高効率化により材料コストが上がることが見込まれており、製品自体の単価が上昇する。 加えて、キュービクル側での改造(内部寸法拡大、基礎補強、搬入経路の確保等)や工事コスト・施工期間も増加するケースがある。 さらに、設計変更・審査・図面確認等の期間が長くなる可能性もあり、納期(発注から納入までの期間)が影響を受ける。 制度・補助金等への影響 補助金交付制度や公共工事などで「省エネ基準を満たす機器・設備」を求める案件が多く、変圧器が第三次基準に適合していることが要件となることが増えてくる見込み。 キュービクル設置を計画している事業者は、変圧器メーカーがいつ現行モデルの受注を停止するかを確認する必要がある。メーカーによっては2025年9月以降、現基準製品の受注停止予定を公表している。 運用・維持管理の観点 新基準で効率が上がる変圧器は、待機損・鉄損・銅損などの損失が低いため、電力ロスが減り、長期的には電気料金削減やCO₂排出低減に寄与する。キュービクルを長く使う施設では、この点が非常に重要。 古い変圧器では効率が悪く、損失が大きいものもあり、更新を検討すべき時期が近づいている。日立産機システムの調査では、国内稼働中の変圧器のうち設置後20年を超えるものが多く、最新モデルと比べて損失が大きいものが多いという指摘がある。 キュービクル設置・更新時の具体的な注意点 現場で新基準を踏まえてキュービクルを設計・更新・維持する際に、以下の点を押さえておくとよいでしょう。 変圧器仕様の事前確認 新基準対応の変圧器の外形寸法・重量・接続口位置などを詳細に確認し、既設キュービクル内に収まるかどうかを確認する。図面やメーカー仕様表を取り寄せること。 搬入経路(ドア・扉の大きさ、クレーンや人力の扱い・通路)を確認。現場実際の設置場所まで運べるかを事前に検討する。 キュービクルの構造・基礎の見直し 床荷重・地震対策・耐熱・換気等が新仕様変圧器対応できるかをチェック。特に油入変圧器等で発熱や油漏れリスクがあるものは、周囲のクリアランス・換気が重要。 基礎の強化が必要な場合、設計段階で余裕を持たせておく。コンクリートの厚さ・アンカー等の取付方法も確認。 予算の見積もり 製品コストだけでなく、工事費・設置準備費(基礎・搬入・改造)・保守・メンテナンスコストなどを含めたトータルコストを見積もる。 将来の電力使用量増加を見込んで容量に余裕をもたせると、後で追加や再更新をする際のコストを抑えられる。 スケジュール管理 メーカーの受注停止・切り替え時期を把握する。たとえば、現行基準製品の受注停止が予定されているメーカーもあるため、発注タイミングを逃すと納期が大きく遅れる可能性がある。 設計承認・許認可等の手続き期間も含めた余裕を持ったスケジュールを作成する。 補助金・制度への対応 補助金申請や公共工事の仕様で、新基準対応が要件となるものがあるか確認する。要件を満たさない機器では補助が受けられない、あるいは契約落ちすることもある。 また、既存のキュービクルで変圧器だけ更新可能か、あるいはキュービクル本体も含めて更新・増築が必要かを検討する。 まとめ 第三次トップランナー変圧器判断基準は、変圧器の省エネルギー性能をさらに引き上げることを目的とした政府の制度改定であり、キュービクル設備にとっては無視できない大きな転換点です。特に以下の点が重要です: 新基準により旧変圧器が出荷できなくなること 新基準対応変圧器の寸法・重量増加によりキュービクルの構造・設置場所・搬入などの影響あり コスト増・設置工期の延長の可能性 しかしその一方で、電力損失低減・電気料金・CO₂排出削減など長期的なメリットも大きい キュービクルを導入・更新しようとする事業者・設計者・施工者は、この基準変更を念頭に、仕様選定・設計・見積もり・納期の段取りを早めに行うことが肝心です。 もしよければ、「具体的な変圧器の性能比較」「キュービクル設計のモデル例」「コスト試算」などもお送りできますが、ご希望されますか?キュービクル導入価格、内訳費用はどのくらい?節約法や設置完了までの期間も解説。 | Resprom|オフィス・事務所・店舗のリフォームに役立つ情報を発信するメディアです

山本五十六の名言は、現代ビジネスにおける人材育成とリーダーシップの本質を示しています。「やってみせ、言って聞かせ、させてみせ、ほめる」ことで人は動き、「話し合い、承認し、任せる」ことで育ち、「見守り、感謝し、信頼する」ことで実ります。模範、対話、信頼を通じて人を導く姿勢が、組織の成長と成果につながるのです。

【名将の言葉に学ぶ組織の育て方】山本五十六の教えに見る、現代ビジネスの人材育成術 ■「人は動かじ、育たず、実らず」――山本五十六の本質的リーダーシップ 「やってみせ、言って聞かせて、させてみせ、ほめてやらねば、人は動かじ――」 この言葉で始まる山本五十六の名言は、単なる軍人のリーダーシップ論にとどまらず、現代の企業社会における人材育成・マネジメントにおいても極めて本質的な示唆を与えてくれます。 日本海軍の司令官でありながら、部下の心理と成長のプロセスを深く理解していた山本五十六は、人を動かし、育て、成果を生むためのプロセスを見事に言語化しました。本稿では、この名言を3つのパートに分解し、それぞれを現代ビジネスの視点から読み解き、企業戦士たちに向けた実践的なヒントを探ります。 ■第一段階:「やってみせ、言って聞かせて、させてみせ、ほめてやらねば、人は動かじ」 この一節は、まさに「人を動かす」リーダーシップの基本です。ビジネスの現場で部下や後輩に仕事を任せようとする際、多くのリーダーは「指示」だけで済ませてしまいがちです。しかし、指示だけでは人は動きません。 やってみせる(模範を示す):まずはリーダー自身が実践者であることが求められます。行動で示すことで、言葉以上の信頼と納得を得ることができます。これは営業の現場でも、開発プロジェクトでも同じです。「上司の背中を見て学べ」という言葉の原型とも言えます。 言って聞かせる(言語化による説明):ただ見せるだけでなく、理屈や背景をわかりやすく言語化し、理解を促す必要があります。ここで重要なのは、相手の立場に立った説明。専門用語や抽象的な表現を避け、具体例や体験談を交えることで、理解度は格段に上がります。 させてみせる(実践させる):理解したかどうかは、実際にやってみることでしかわかりません。任せてやらせてみる。このプロセスでは、多少の失敗も想定し、リスクを受け入れる度量がリーダーに求められます。 ほめてやる(評価・承認):努力や成果に対する承認は、人を動かす大きな力です。小さな成功でも「よくやった」と言えるかどうか。承認はモチベーションの源泉であり、次の挑戦へと背中を押す起爆剤です。 このプロセスを通じて初めて、人は自発的に動き始めます。強制や圧力では一時的な行動しか生まれませんが、理解と承認を経た行動には持続性があります。 ■第二段階:「話し合い、耳を傾け、承認し、任せてやらねば、人は育たず」 次のフレーズは、単なる「動かす」から一歩進んで、「育てる」段階に移ります。人材の成長には、個々の内発的な成長意欲を引き出す関わりが必要です。 話し合う(対話による関係構築):一方的な指導ではなく、双方向のコミュニケーションが土台です。部下の考えを聞き、自分の考えを伝え、意見を交わす中で、相互理解が深まります。とくにZ世代以降の若手社員には、「共感」と「納得」が重要なキーワードとなっています。 耳を傾ける(傾聴):話し合いの中でも、「聞くこと」に重点を置く姿勢が求められます。単なる相づちではなく、相手の感情や意図に耳を傾けること。相手の話を真剣に聞くことで、信頼関係が築かれます。 承認する(存在価値の認識):能力や結果だけでなく、その人の努力や存在そのものを認めること。これは育成における重要なマインドセットです。失敗しても「その挑戦は意味があった」と伝えることで、次の成長への布石となります。 任せてやる(権限移譲と信頼):最後に必要なのは、実際に任せてみること。人は責任を与えられたときにこそ、自分の力を最大限に発揮します。任せることで「育てる」。これは、多忙なリーダーにとって最も難しいステップかもしれません。 このプロセスを経て、人は「動くだけの存在」から「考え、自ら育つ存在」へと変わっていきます。 ■第三段階:「やっている、姿を感謝で見守って、信頼せねば、人は実らず」 最終段階は、「成果を生む」=「人が実る」ためのリーダーの姿勢です。この段階においては、手取り足取りの関与から、距離を置いた見守りと信頼がカギを握ります。 やっている姿を見守る(干渉せずに観察):任せた以上、細かく口出しをせず、相手のやり方を尊重する。見守るとは、ただ放任するのではなく、必要なときにサポートできるよう備えることです。 感謝で見守る(成果よりもプロセスへの感謝):人の努力や挑戦に対して、評価だけでなく「ありがとう」という感謝の気持ちを示すこと。これは働く人の内面に強く響き、やりがいを感じさせる行為です。 信頼する(成果を信じて待つ):最も重要で、同時に最も難しいのが「信じて任せる」ことです。信頼されることで、人はその期待に応えようと努力します。逆に、常に疑われ、監視されていては、人の意欲も創造力も枯渇してしまいます。 ここに至って初めて、人は「動かされる存在」でも「育てられる存在」でもなく、「自ら成果を生み出す存在」――すなわち“実る人材”へと成長します。 ■まとめ:山本五十六の言葉は、今もビジネスの最前線に生きている 戦前の名将の言葉が、なぜ今なお多くのビジネスパーソンの胸を打つのでしょうか。それは、組織で働く「人間の本質」を深く突いているからです。 人は、見本と説明があって初めて動く 話し合いと信頼があって初めて育つ 感謝と信頼があって初めて成果を生む 企業戦士として日々の業務に追われるなかでも、この3つの段階を意識し、部下や後輩に丁寧に関わることで、組織は確実に強くなります。そしてその姿勢は、リーダー自身の人間力やキャリアにも大きな実りをもたらすことでしょう。 山本五十六の言葉を、単なる名言にとどめるのではなく、日々の実践に落とし込むこと。これこそが、現代の企業社会における真のリーダーシップであるといえます。

工場やマンションなどでの車両出入管理は、社員車・営業車・搬入車など多様な車両対応に人手がかかり非効率でした。車路管制システムは、ナンバープレート認識やゲート制御、満空表示灯などを活用し、入退場・滞留時間・駐車状況を自動で一元管理します。これにより、守衛・誘導員の省人化、セキュリティ向上、車路混雑の緩和を実現。さらに、データ分析による稼働率最適化や運用改善にも役立ちます。工場や立体駐車場など、施設全体の効率的かつ安全な車両運用に貢献します。

車路管制システムによる出入管理の効率化と省人化 はじめに 近年、工場敷地や物流センター、オフィス・商業施設併設の駐車場、マンションの機械式・立体駐車場などにおいて、車両の入退場を“属人的な警備員・誘導員による目視・事務処理”に頼る運用から、省人化・効率化・セキュリティ強化を目的としたシステム化への移行が加速しています。特に、次のような課題が顕著です。 社員車・営業車・搬入車(社外業者)など多様な車両が出入りし、異なる入退場条件・承認形態・滞留時間管理を要する。 警備・受付・守衛室に重い入退場処理業務が集中、人的コスト・ミス・トレーサビリティの課題。 マンション等立体駐車場では、車路・誘導が複雑/利用者案内・満車把握・駐車枠誘導に手間がかかる。 施設全体(敷地・駐車場・搬入口)で統合された管理・可視化がされておらず、部分最適(駐車場だけ、守衛室だけ)になりがち。 こうした状況に対し、車路管制システム(=車両入退管理・車路誘導・ナンバー認識・滞留時間管理等を含むトータルソリューション)が有効な手段となり得ます。以下、工場・搬入車系、マンション立駐系、それぞれの用途での整理を行い、その後統合管理・運用側のメリット・留意点について述べます。 工場・搬入業者・営業車両の出入り管理における一元化 背景 工場敷地へ出入りする車両には、社員車両・営業車・社外搬入業者のトラックやワゴンなどが混在します。これらを守衛室や受付で個別に処理すると、次のような非効率・リスクがあります。 社外搬入業者が守衛に対して紙申請・バーコード・入退表記入などを行って入構、出構処理も紙や手動照合作業。 営業系車両・納入車・来客車がランダムに出入りするため、入場車両のナンバー・所属・目的・滞留時間の記録が曖昧。 多車種・多用途(搬入車・営業車・社員車)で入退場ルール・承認レベルが異なり、守衛所の対応が煩雑。 夜間・早朝の入退場では目視・鍵開け・端末操作の人員確保が困難。 こうした背景から、一元化された車両入退場管理システムへのニーズが高まっています。 導入ソリューション例(製造メーカーによる) 例えば、アツミ電氣株式会社の「工場向け車両入退場管理システム」では、以下のような機能・強みが紹介されています。 あつみ 車番認証カメラによるナンバープレート読み取り、予め登録された許可車両であれば自動ゲート開閉。 入場時間・出場時間・滞留時間の記録が可能。車両ごとの来場履歴機能も搭載。 複数カメラ・複数端末での入退管理を一括管理可能。走行認識率99%(同社公表値)という高精度。 「守衛室での人手不足を機械化で補いたい」「夜間の入退場管理をきっちり行いたい」という課題に対するソリューションとして提示。 また、駐車・車路管制分野のシステムとして、オプテックス株式会社が「車両検知機器・システム」として、“満空管理・車番認証・出庫警報”などを紹介。 オプテックス さらに、敷地・車両誘導・入口表示灯などを含むトータルシステムとして、日本信号株式会社のページには「入口満空灯」「出庫注意灯」「車室センサー/案内誘導システム機器」等が紹介されています。 Signal これらを組み合わせることで、工場敷地内・搬入ヤード・社員出入口・営業車専用レーンなどを車路管制の観点から統合管理可能です。 一元管理による効果 このようなシステムを導入・運用することで、次のような効果が期待できます。 人員削減・運用コスト低減 守衛・誘導員が行っていた「ナンバー照合」「紙申請・承認」「来場車両の記録」「滞留車の確認」等を自動化し、省人化が可能です。たとえば、先のアツミ電氣の製品紹介でも「守衛室で深刻な人手不足を機械化で補いたい」という点を明記しています。 あつみ トレーサビリティの確保 登録車両・許可車両のナンバーをシステムで読み取り、入・出庫時刻と滞留時間を記録。誰がいつ入場・出場したか、どの車両がどの搬入口/どの工程関係で入ったかが可視化されます。アツミ電氣では「車両ごとの来場履歴機能」もあります。 あつみ 滞留車・不正車両の可視化 予め登録されていない車両や長時間滞留車両に対して、アラートを出す設定が可能。これにより、無断駐車・放置・荷捌き場占有といったリスク軽減につながります。 搬入業者・営業車との導線分離/優先管理 営業車・搬入車・社員車という性格の異なる車両を、例えば“登録済み許可車”“来訪予約車”“一般車”などに分類し、入口ゲート・レーン・駐車ゾーンを振り分けられます。これにより入場時の混雑回避・安全性向上が実現します。 運用データの活用 入退出のタイミング・滞留時間・車種別利用状況などをCSV等で出力できるシステムもあります(例えば、日立/他メーカー製システムで多く採用されていますが、詳細 公表が限られています)。こうしたデータを活用し、搬入時間帯の最適化、車両誘導ルートの見直し、警備員配置の最適化などに展開できます。 運用上のポイント・留意点 リアルタイムで車両ナンバー認識を実現するためには、カメラ設置・照明条件・読み取り環境(車速・車高・角度)などの整備が不可欠です。例えばアツミ電氣が「走行車両認識率99%」と明記している点が信頼性を示しています。 あつみ 社外搬入業者・営業車などの“登録プロセス”を整備し、ナンバー・所属・目的・所定時間帯などの情報を予めシステムに登録しておく必要があります。 ゲート/バー/フェンス等物理制御と組み合わせた運用設計が重要です。ゲートレス運用(ナンバー認識だけで開閉)も可能ですが、セキュリティレベル・誤認の許容度によって導入方式を検討すべきです。 敷地内の車路・駐車場構造・搬入口のレーン配置・誘導灯や表示機の配置を含めた設計が欠かせません。例えば、駐車場企業向けに「招き灯」「満空灯」「誘導表示灯」を提供しているメーカー(例:ピットデザイン株式会社)があります。 スマートパークのピットデザイン+1 運用ルールの明文化(誰が登録する、どの車両が許可対象か、滞留時間は何分までか、ナンバー未登録時の手動介入フロー等)を初期構築段階で明確にしておくことも重要です。 マンション・ビル併設立体駐車場(立駐)における出入り管理・誘導効率化 背景 マンション・オフィスビル等における機械式・自走式・立体駐車場(以下「立駐」)では、車室ごとの駐車枠案内・駐車場利用者の入場・出場管理・満空表示・車路渋滞防止などが運用上の課題です。特に、次のような状況があります。 利用者が車室を探し回ることで車路渋滞/事故リスクが増加。 満車・空車状況が把握しづらく、誘導員が常駐しているケースがある。 駐車利用者・来訪者・搬入車等が混在する運用で、別用途利用車(法人・訪問)と区分管理されていない。 機械式駐車場・立駐では、安全・保守点検要件も年々厳格化しており(例:公益社団法人 立体駐車場工業会の資料参照) 立体駐車場工業会、運用の“見える化”と“自動制御”が求められています。 導入ソリューション例(製造メーカーによる) まず、立駐向け車路管制機器として、アマノ株式会社が “駐車管制機器(車路管制機器)”を紹介しており、「車両のスムーズな誘導と駐車場内の安全を確保することで、利用者に効率と快適性を、オーナー様には安心と信頼を提供」 という位置付けです。具体的には、入口表示灯、出庫警報灯、各階満車灯、まねき灯、車室センサー等が紹介されています。 天野 また、立駐・駐車場システムを手掛ける三菱プレシジョン株式会社では、大規模な500台以上収容駐車場向けに「車番チケットレスシステム」「車両ナンバー自動読み取りによるスムーズ出場」「車路管制システムで迷わせない」などを特長として挙げています。具体的には「空きスペースを検知する超音波式感知器や表示板、満車灯・招き灯の場所別表示など、車両の誘導をスムーズに行う車路管制システム」 という記載があります。 MPCネット 効率的管理・人員削減・安全性向上 立駐へ車路管制システムを導入・活用することで、以下のような効果が得られます。 駐車場誘導員・精算係員など人員の削減 満車/空車状況を車路管制システムがリアルタイム把握し、誘導灯・表示灯で利用者へ案内可能。例えば「まねき灯」「満車灯」を使って空き車室を案内し、利用者が探し回る時間を削減。アマノの説明では「誘導員の削減・駐車場内の安全性の向上を図ることができます」 と明記されています。 天野 利用者のストレス軽減・車路渋滞低減 空いている車室が一目で分かる、あるいは誘導表示灯により空きエリアへ誘導することで、駐車場内の車路混雑や回遊を抑え、安全性も向上します。三菱プレシジョンの「車路管制システムで迷わせない」 という記述がまさにこれを示しています。 MPCネット 駐車場利用データの可視化と運用改善 入出庫台数・滞留時間・車室稼働率などを管理画面やデータ出力で可視化可能。三菱プレシジョンでは「各データはCSV形式にてダウンロードすることも可能です」 としています。 MPCネット セキュリティ・安全対応の強化 入口・出口・車路・合流部における注意灯・警報灯・センサー設置により、歩行者との交差や車路合流時の事故リスクを低減できます。日本信号の「案内誘導システム機器」説明においても「駐車場入口・合流地点・車路・分岐点・車室前・出口等に設置し、満空状況や車両の通行等を運転者や通行者に知らせ、スムーズな運用と安全の確保を行う機器」 と記載されています。 Signal マンション・駐車場運営管理者視点でのメリット 居住者・来訪者・社有車・レンタカー・営業車など混在しやすい駐車場において、車室(定期契約・来訪・短時間)を用途別にセグメント化し、車路管制システムで案内・認証を行うことで、混乱・誤使用を防止できます。 機械式立体駐車場においては、システム化された管理によりメンテナンス・点検記録の残存化・安全性確認が容易になり、オーナーとしてのリスク低減に寄与します。 低稼働時(夜間・休日)でも、誘導員を配置せず無人運用ができる設計とすることで、運営コストの圧縮につながります。 二つの運用領域(工場搬入車両+立駐)における「統合管理」の意義 一元管理設計の視点 工場敷地全体/駐車場・搬入口・営業車入口・立体駐車場合同運用などを想定する場合、以下の観点で「車路管制システム/車両入退管理システム」を設計・運用すると効果が高まります。 入口・出入口の機能設計 ・社員車・営業車・搬入車が異なるルート・ゲートを通るケースが多いため、入口毎に「許可車両ナンバー」「登録車両リスト」「来訪予約車対応」「一時駐車車両対応」などを仕分けておく。 ・ゲート設置/ナンバー認識カメラ/読取装置/ゲートレス運用(ナンバー認識のみ)を組み合わせて、業務時間帯・夜間帯で切り替えられるよう運用設計。 滞留・荷捌きヤード管理 ・社外搬入業者車両が荷捌きヤードに長時間滞留した場合、他の車両との導線に支障をきたす。滞留時間をシステムで把握し、一定時間超過時にアラート発報させる運用が有効。アツミ電氣システムでも「滞留時間」を把握できることを明記しています。 あつみ 駐車場・立体駐車場の誘導・統合 ・敷地内駐車場・立駐・来訪者用駐車枠を一つの管理システムで監視可能とすると、車室稼働率・空車率・利用状況を横断的に把握できます。例えば、駐車場運営機器を提供するピットデザインでは「入出庫時にカメラが車両ナンバー全桁を読み取り、デジタル情報で管理」するとしています。 スマートパークのピットデザイン データ統合・運用改善 ・車両の入退場ログ、滞留時間、利用傾向、混雑時間帯などをデータベース化し、警備人員配置、誘導レーン設計、搬入時間帯の調整、駐車場利用料金設計等に活用可能です。三菱プレシジョンでは「各データはCSV形式にてダウンロード可能」 としています。 MPCネット 統合管理による相乗効果 車両入退管理(登録ナンバー・許可状況・滞留把握)と駐車場管理(満車/空車表示・誘導)を一つのプラットフォームで運用することで、「誰の車か・どこに駐車したか・いつ出たか」が可視化され、安全性・効率性の両面で向上。 人員配置・誘導設計・出入口レーン設計を効率化できるため、守衛・誘導員の数を抑えられ、夜間・休日も無人化/遠隔運用への移行が可能。 将来的には、社内システム(入構管理・勤怠・物流管理)やスマートビル管理システム(BMS)との連携も見据えられ、統合的な施設運営(“スマートサイト”)に寄与します。 利用データの蓄積・分析により、搬入ピーク時間帯の分散化、駐車場稼働率の最適化、誘導改善、車両滞留削減などの運用改善にも展開可能です。 実装・運用にあたっての導入ステップおよび留意点 導入ステップ 現状把握・課題整理 ・どの車両(社員・営業・搬入)がいつ・どの入口から・どの駐車場・どの滞留時間帯で出入りしているかを把握。 ・出入口レーン数・駐車場構造・車路・誘導灯・現在の誘導人員配置を整理。 システム要件仕様策定 ・ナンバー認識可否、ゲート式orゲートレス、車路誘導表示灯の有無、滞留時間アラートの要件、駐車場満空管理機能、データ出力要件。 ・承認プロセス(社外搬入車の登録・承認)、車種別・用途別車両の振り分け運用、夜間無人化運用の有無。 機器選定・構築設計 ・ナンバー認識カメラ・車室センサー・床・天井誘導灯・表示板・ゲート・制御盤・ソフトウェア。実績あるメーカーの仕様(例:アツミ電氣・アマノ・日本信号等)を参考に構成。 導入・運用試行 ・登録車両データの整備、入口カメラ・ゲートの校正、誘導灯/表示灯の動作確認、入退場ルールの運用教育。 全体運用・データ活用 ・入出場ログ・駐車場稼働データの収集、管理者ダッシュボード構築、運用マニュアル/トラブル対応フローの整備。 留意点・課題 ナンバー認識には、車速・雨天・夜間・車両形状(トラック・ワゴン)・ナンバープレート汚れなど現場環境の影響があります。精度を確保するため、複数カメラ設置・補助センサー併用が望ましい。 社外搬入業者など動態の多い車両を“登録車両扱い”にする場合、ナンバー更新・車種変更・委託業者変更などの管理運用負荷が発生します。運用ルールを明文化しておくことが重要です。 駐車場・車路誘導灯・表示機器などは、定期的な点検・メンテナンスが必要です。例えば、立駐工業会資料でも機械式駐車場の安全基準改定が通知されています。 立体駐車場工業会 システム導入による運用変化(例:守衛の役割変化、誘導員削減)について、関係者(警備会社・搬入業者・社員)への説明・教育が欠かせません。 データ連携・プライバシー・セキュリティ(ナンバー・滞留時間データの取り扱い)についても、社内規程を整備する必要があります。 まとめ 工場や物流拠点、マンション・ビル併設駐車場など、車両出入り管理の課題が多様化・複雑化している中で、車路管制システム(入退場ナンバー認識・車室誘導・滞留管理・データ可視化)を導入・運用することは、人員削減・効率的管理・安全性向上・運用データ活用という観点から極めて有効です。特に、以下のような観点でメリットがあります。 社員車・社外搬入車・営業車など多様な車両を登録・管理し、許可・非許可・滞留アラートを自動化することで、守衛・誘導員の負荷を軽減。 駐車場(立駐)において、空き車室・導線・車路渋滞を可視化・誘導灯で案内することで、利用者ストレス低減&車路安全性向上。 敷地全体(工場・駐車場・車路)を横断する管理設計とデータ統合により、車両入出場・滞留・駐車稼働の“見える化”が可能となり、運用改善・人員配置最適化・コスト削減につながります。 また、制度・規格・安全基準(例:立体駐車場の安全点検等)対応を踏まえた運用設計を行うことで、管理者の責任軽減・施設価値維持にも寄与します。 導入検討の際は、現状の車両出入り構成・車路・駐車場構造・車種別出入り数・滞留時間・人員配置を整理し、どこをシステム化・自動化するかを明確にしたうえで、実績あるメーカー/機器仕様(ナンバー認識カメラ、車室センサー、誘導灯、ゲート制御)をベースに設計・段階導入を進めることが望ましいです。

空手の型は、技と心を磨く修行法であり、琉球王国の武術「手」を起源に発展した。船越義珍により日本本土へ伝わり、「空手道」として世界へ広がった。松濤館・剛柔・糸東・和道などの流派があり、それぞれ独自の型を継承する。型は技術だけでなく礼節や精神修養を重んじ、日本の武道文化の象徴である。現在は競技・教育・国際交流の場で発展しつつ、AI分析など新技術も導入。伝統と革新を併せ持つ空手は、世界に日本の心を伝える文化となっている。

空手の型 ― 日本武道の魂を継ぐ「形」 1. はじめに:空手における「型」とは 空手における「型(かた)」とは、攻防の技術を体系化し、一定の順序で演武することで、技の原理・体の使い方・心のあり方を磨くための稽古法である。単なる動作の暗記ではなく、技術と精神の融合を体現する修行の核とされる。型を通して学ぶのは、相手との距離感、力の伝え方、呼吸、間(ま)、そして礼節である。 現代では競技としての「形(かた)」と「組手(くみて)」が区別されているが、もともと空手の修行は型に始まり、型に終わるといわれる。沖縄の古老たちは、「型の中にすべての戦いがある」と語ってきた。 2. 歴史:琉球王国から世界へ (1) 沖縄空手の起源 空手の源流は、琉球王国時代(15〜19世紀)の「手(ティー)」にある。中国の拳法(特に福建省南派拳法)や日本本土の武術の影響を受けつつ、琉球の人々が独自に発展させた徒手格闘技であった。当時は「唐手(とうで)」とも呼ばれ、中国伝来の技を尊重する意味が込められていた。 代表的な祖師は、松村宗棍(まつむら・そうこん)、糸洲安恒(いとす・やすつね)、東恩納寛量(ひがしおんな・かんりょう)、**本部朝基(もとぶ・ちょうき)**などである。彼らは師から受け継いだ型を整理し、後世に残すために稽古体系を整備した。 (2) 日本本土への伝来 20世紀初頭、糸洲安恒の弟子である**船越義珍(ふなこし・ぎちん)**が、空手を東京に紹介した。船越は「唐手」を「空手」と改め、仏教の「空(くう)」の精神を重ねて「空手道」と名づけた。これにより、空手は単なる格闘術から、人格形成を重んじる武道としての道を歩み始めた。 戦後、空手は大学武道として全国に広がり、やがて海外にも普及。現在では200を超える国・地域で稽古され、世界人口の数千万人が空手に親しむといわれる。 3. 主な流派と型の系譜 空手には多くの流派が存在するが、近代以降に体系化された四大流派が特に知られている。それぞれに独自の型体系があり、技術的・精神的な特徴が異なる。 (1) 松濤館流(しょうとうかんりゅう) 船越義珍が創始。長い直線的な動作、力強い突き、正確な立ち方を重視する。「平安(へいあん)」「観空(かんくう)」「慈恩(じおん)」などが代表的な型。現在では世界で最も普及している流派である。 (2) 剛柔流(ごうじゅうりゅう) 東恩納寛量の教えを受け継いだ**宮城長順(みやぎ・ちょうじゅん)**が創設。呼吸法と体幹の制御を重視し、「剛」と「柔」の調和を理想とする。「三戦(さんちん)」「転掌(てんしょう)」など、内的鍛錬を重んじる型が多い。 (3) 糸東流(しとうりゅう) 摩文仁賢和(まぶに・けんわ)が松村系と東恩納系を融合して体系化。多彩な型を持ち、技術の幅が非常に広い。「抜塞(ばっさい)」「征遠鎮(せいえんちん)」など、他流派の要素も柔軟に取り入れている。 (4) 和道流(わどうりゅう) 大塚博紀(おおつか・ひろのり)が柔術の理合を取り入れて創設。相手の力を受け流し、最小限の力で制することを目指す。「平安」系のほか、「公相君(こうそうくん)」などを重要視する。 これらの流派の型は、沖縄の古流「首里手」「那覇手」「泊手」に由来しており、同じ名前の型でも流派によって動きや解釈が異なる。 4. 型の哲学と教育的価値 型の目的は単なる技術習得にとどまらない。正しい姿勢、呼吸、集中力、礼節、そして心の安定を学ぶ。型を繰り返すことは、「己と向き合う時間」そのものである。 空手の理念「空手に先手なし」「礼に始まり礼に終わる」は、型の稽古に最もよく表れている。静から動、動から静へと移る呼吸のリズムの中に、攻防の理が宿る。現代社会のストレスマネジメントや心身の健康にも、型の稽古は有効とされ、教育現場や高齢者の健康プログラムにも取り入れられている。 5. 日本の立ち位置:伝統と世界化の両立 空手は2020年東京オリンピックで正式競技として採用され、世界の注目を集めた。日本は空手発祥の地として、伝統を守りつつ、国際競技としての発展を牽引している。 現在、日本国内では文部科学省の支援のもと、学校教育や地域クラブ活動を通じて青少年への普及が進む。また、文化庁は**「沖縄空手」**を日本の無形文化遺産としてユネスコ登録に向けた活動を進めており、文化面からも世界発信を強化している。 一方で、競技化が進む中で「型の芸術化」「勝敗偏重」への懸念もある。伝統的な師弟関係や精神修養をどう維持するか――それが日本空手界の重要な課題である。 6. アマチュアとプロの活動・大会 (1) アマチュアの舞台 日本国内では、全国中学校・高校大会、国民体育大会(国体)、全日本学生空手道選手権などが開催されている。多くの選手は学生時代に型を学び、社会人になっても地域道場で稽古を続ける。 型競技では、演武の正確性・力強さ・スピード・呼吸・気迫などが審査対象となる。団体形では三人一組が完全にシンクロして演武し、**「分解(ぶんかい)」**として型の技を実戦的に応用する演技を披露する。 (2) プロ・国際大会の舞台 国際的には、**世界空手連盟(WKF)**が主催する「世界空手道選手権大会」が最大規模の大会である。ここでは個人形・団体形・組手の両部門で各国代表が競い合う。日本は常にメダル常連国であり、近年では清水希容(きよう)、喜友名諒(きゆな・りょう)らが世界の頂点に立った。 プロの舞台では、実演・指導・国際セミナーを通じて空手文化を広める指導者も増えている。型の美しさを芸術として表現するパフォーマンスイベントも盛んで、YouTubeやSNSでは世界中の愛好家が演武を共有している。 7. 未来への展望 AI技術や映像解析の発展により、型の動きを数値的に分析する試みも始まっている。姿勢・重心・スピードを科学的に解析し、指導法を効率化することで、伝統とテクノロジーの融合が進んでいる。 同時に、沖縄を中心に「古流空手」復興の動きも盛んである。観光と文化交流を通じて、原点である「心の修養としての型」が見直されている。 8. 結び ― 型は言葉を超える文化 空手の型は、数百年にわたる人間の知恵と精神の結晶である。ひとつの動きの中に、戦いの哲理、礼の心、自然との調和が息づく。国境や言語を超えて、型を演ずる者の姿勢や気迫には、普遍的な美と力がある。 空手は今、スポーツであり、文化であり、哲学でもある。世界に広がる中で、日本が守るべきは「技」よりも「心」なのかもしれない。 型は静かに、しかし確実に、次の世代へとその精神を伝え続けている。

分電盤のブレーカーは過負荷や短絡、漏電などの異常電流を検知し、火災や機器損傷を防ぐ安全装置です。工場・ビルでは大量の機器使用や配線劣化が原因で落ち、専門家による点検や設備更新が必要です。家庭では複数の家電同時使用や古い配線、漏電が主な原因で、使用電力の見直しや配線点検、必要ならブレーカー交換が対処法です。どちらも落ちた原因の把握と適切な対処が重要で、日常的な点検と負荷管理で安全を維持しましょう。

分電盤のブレーカーが落ちる原因と対処法【工場・ビル編と家庭編】 はじめに 電気の安全を守る上で欠かせない装置が分電盤の「ブレーカー」です。工場やビル、そして家庭においても必ず設置されているブレーカーは、電気の過負荷や異常を検知して電気の流れを遮断し、火災や機器破損を防ぎます。しかし、日常的に「ブレーカーが落ちる」現象に遭遇すると、原因が分からず不安に感じることも多いでしょう。 本稿では、工場やビルなどの大規模施設と、家庭という二つの環境に分けて、ブレーカーの役割、なぜ落ちるのかの主な原因、そして具体的な対処法を解説します。電気の安全管理やトラブル対応に役立てていただければ幸いです。 1. ブレーカーの役割とは? 1-1. ブレーカーの基本機能 ブレーカーとは、「過電流遮断器」の一種であり、電気回路に流れる電流が設定値を超えたときに自動的に回路を遮断し、火災や機器損傷を防ぐ安全装置です。大きく分けて以下の役割を持ちます。 過負荷保護 設定された電流値(定格電流)を超える電流が流れると遮断し、回路を保護する。長時間の過剰な電流により配線や機器が熱を持ち火災の危険があるため。 短絡(ショート)保護 電線同士が直接接触し大電流が流れる「短絡」が発生すると、即座に遮断して事故を防ぐ。 漏電保護(漏電遮断器の場合) 漏電が検知されると電気を遮断し、感電や火災を防止する(家庭用では漏電ブレーカーが併設されていることが多い)。 1-2. ブレーカーの種類と設置場所 住宅用 家庭用分電盤に設置され、20~30A程度の小容量が多い。漏電ブレーカーと組み合わされることが多い。 工場・ビル用 大電流が流れるため、100Aや200A以上の大容量ブレーカーを設置。過負荷や短絡保護のための遮断機能のほか、複雑な電気設備の保護を目的とした高性能ブレーカーも使われる。 2. ブレーカーが落ちる(遮断される)原因 ブレーカーが落ちるのは、「安全のために電気の流れを遮断した」というサインです。その原因を理解することで、適切な対処が可能になります。 2-1. 工場・ビルにおける主な原因 (1) 過負荷(オーバーロード) 機械設備や照明など、複数の電気機器を同時に使用しすぎると、契約電流やブレーカーの定格容量を超えることがあります。 例えば、急激な生産ラインの増設や複数の大容量モーターの同時稼働が典型例です。 過負荷が続くと配線や機器が過熱し、火災の原因にもなるため、ブレーカーが遮断して回路を保護します。 (2) 短絡(ショート) 設備内の配線不良、絶縁劣化、導線同士の接触、異物の侵入などによる短絡事故は瞬時に大電流が流れます。 これによりブレーカーが高速で落ちて回路を遮断し、設備の火災や損傷を防止します。 (3) 接地不良や絶縁不良 機械の故障や劣化により絶縁抵抗が低下すると、漏電が発生し感電や火災のリスクが高まります。 ビルや工場では漏電ブレーカーやRCD(漏電遮断器)が併設されており、漏電を検知して遮断します。 (4) ブレーカー自身の劣化・故障 ブレーカーの機械的な劣化や内部接点の摩耗により、正常な電流でも誤動作することがあります。 経年劣化に伴う動作不良が原因で落ちるケースもあります。 (5) 外部環境の影響 湿気や塵埃、腐食性ガスの影響で配線やブレーカー内部が損傷し、漏電や短絡を起こすこともあります。 2-2. 家庭における主な原因 (1) 過負荷 複数の家電製品(エアコン、電子レンジ、ドライヤー、ヒーターなど)を同時に使用し、分電盤のブレーカー定格を超える場合です。 特に冬場の暖房器具の同時使用や、古い住宅で容量の小さい分電盤の場合に起こりやすいです。 (2) 短絡(ショート) 電気コードの断線、コンセントの接触不良、水濡れによるショートなどが原因。 古い配線やDIYでの不適切な配線もリスク要因です。 (3) 漏電 水回りの家電(洗濯機、食洗機、浴室ヒーター)などで漏電が起こると、漏電遮断器が働きます。 また、古い配線の絶縁劣化や動物のかじり跡による被覆破損も漏電原因になります。 (4) ブレーカーの劣化や故障 古い家のブレーカーは劣化して動作不良を起こすことがあります。 定期的な交換や点検が推奨されます。 (5) 一時的な突入電流 冷蔵庫やエアコンの起動時に電流が一時的に大きくなるため、誤ってブレーカーが落ちることもあります。 3. ブレーカーが落ちたときの対処法 3-1. 工場・ビルでの対処法 (1) 落ちたブレーカーをすぐに戻さない 原因がわからない状態で安易にブレーカーを入れ直すのは危険です。 まずは落ちた原因を特定し、適切な対策を取ることが重要です。 (2) 電気設備の専門家に点検依頼 短絡や漏電の疑いがある場合、専門の電気工事士による配線や機器の点検を依頼します。 故障箇所の修理や配線のやり直しが必要です。 (3) 使用機器の負荷分散 生産設備の稼働スケジュールを調整し、一度に多くの電力を使いすぎないように負荷を分散させます。 必要に応じて契約電力の見直しや電源設備の増強を検討します。 (4) ブレーカー・配線設備の更新 経年劣化や増設に伴い設備が老朽化している場合は、ブレーカーや配線の交換・増強を行います。 最新の規格・性能を備えた設備に更新することでトラブルを減らせます。 3-2. 家庭での対処法 (1) 落ちたブレーカーの確認と再投入 まずは分電盤のブレーカーが落ちていることを確認し、スイッチを「切」から「入」に戻す。 再びすぐに落ちる場合は、どの機器を使っているかを思い出し、原因の絞り込みを行う。 (2) 使用電力の見直し 複数の大きな家電を同時に使わないようにする。 特にエアコンや電子レンジ、ヒーターの同時使用は避ける。 (3) 電気配線・コンセントの確認 コンセントの損傷や焦げ跡、水濡れがないか点検。 自分で点検が難しい場合は電気工事士に相談。 (4) 漏電が疑われる場合 漏電ブレーカーが落ちている場合は水回り家電や配線に問題がないか点検。 洗濯機や食洗機のアース線やコンセント周辺の湿気にも注意。 (5) ブレーカーの交換検討 古い分電盤やブレーカーは寿命が来ている場合があるので、専門家に点検を依頼し、必要なら交換する。 (6) 一時的な突入電流による落下対策 冷蔵庫やエアコンの起動時のブレーカー落下が頻発する場合は、ブレーカーの容量アップを検討。 4. ブレーカー落下を防ぐための日常的な注意点 4-1. 工場・ビルでの注意点 定期的な電気設備の点検・保守 生産設備の負荷管理と契約電力の見直し 設備増設時の電気容量の適正評価 配線の劣化チェックや環境管理(湿気・粉塵対策) 4-2. 家庭での注意点 電気製品の使い過ぎに注意 コンセントや電源コードの異常に早めに気づくこと 定期的な分電盤・配線の専門点検 水回りの漏電防止に注意(湿気や水濡れ防止) 古いブレーカーや分電盤は早めに交換 まとめ 分電盤のブレーカーが落ちるのは、電気設備や利用者の安全を守るために必要な動作です。 工場・ビルなどの大規模施設では、過負荷や短絡、漏電といったトラブルが生産停止や重大事故に繋がるため、適切な点検と設備更新が欠かせません。 家庭でも、使い方や配線の劣化などに注意し、必要に応じて専門家の点検・修理を行うことが大切です。 トラブルの原因を理解し正しい対処法を実践することで、安心・安全な電気利用が可能になります。

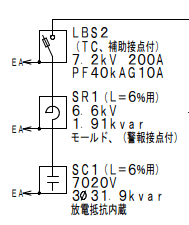

高圧コンデンサーは力率改善に有効ですが、高調波との共振による事故リスクがあります。直列リアクトルはこのリスクを抑え、コンデンサーの保護や電力品質向上に貢献します。近年、電力会社は高調波対策として設置を要請しており、企業は安全性・信頼性の確保のためにも前向きな導入対応が求められています。

高圧コンデンサーと直列リアクトルの役割と導入の背景 はじめに 電力システムの安定運用は、産業活動や社会生活において欠かせない要素です。特に、工場やビルなどで多く使われる高圧受電設備では、電力の品質や効率性の向上を目的に「高圧コンデンサー(電力用コンデンサ)」の設置が進められてきました。しかし、近年ではこの高圧コンデンサーに加え、「直列リアクトル(直列リアクタ)」を一緒に設置するよう、電力会社からの要請が強まっています。 このコラムでは、まず高圧コンデンサーと直列リアクトルの基礎知識について解説し、その後、電力会社が直列リアクトルの設置を要請する理由やその背景、そして企業側がどのように対応すべきかについて詳しく説明します。 高圧コンデンサーとは 高圧コンデンサーとは、主に高圧受電設備において無効電力(力率の悪化要因)を補償し、電力の使用効率を改善するために用いられる機器です。電動機や変圧器などの誘導性負荷が多い工場や施設では、進相コンデンサー(進みの無効電力を供給するコンデンサー)を設置することで、力率改善と電力料金の削減が可能となります。 高圧コンデンサーの主な効果: 力率の改善:電力会社との契約で定められた力率(通常85%以上)を維持することで、力率割引を受けられます。 変圧器の負担軽減:変圧器や配電設備に流れる電流を削減でき、設備寿命の延命にも寄与します。 電圧の安定化:電源系統の電圧降下を抑え、安定した電力供給を可能にします。 直列リアクトルとは 直列リアクトルは、コンデンサーと電源との間に直列に接続することで、特定の周波数の高調波を抑制したり、突入電流を制限したりするためのリアクトル(コイル)です。高圧コンデンサーに直列接続することで、系統に悪影響を及ぼす高調波の共振を抑える役割を担っています。 直列リアクトルの主な機能: 高調波共振の防止:高調波電流がコンデンサーと電力系統で共振を起こし、過電流や過電圧になるのを防止。 突入電流の制限:コンデンサー投入時の突入電流を抑えることで、設備や遮断器の損傷を防止。 コンデンサーの保護:寿命延長や過熱・破損リスクの低減につながります。 直列リアクトルは、通常「6%直列リアクトル」と呼ばれる6%インピーダンス(基準容量に対して6%のインピーダンス)を持つタイプが多く採用されています。 電力会社が直列リアクトルの設置を要請する理由 かつてはコンデンサー単体の設置が一般的でしたが、現在では多くの電力会社が直列リアクトルの併設を「推奨」から「必須」へと姿勢を変えてきています。その背景には、以下のような技術的・制度的な課題があります。 1. 高調波障害の増加 近年の工場やビルでは、インバーター、無停電電源装置(UPS)、LED照明などの電力電子機器の使用が急増しています。これらの機器は高調波電流を発生させやすく、電力系統に流入すると、コンデンサーと共振を起こし、異常な過電流・過電圧を引き起こす恐れがあります。 この共振現象によって、コンデンサーの絶縁劣化や爆発事故、遮断器の誤動作などの事故が実際に各地で発生しており、社会的にも無視できない問題となっています。 2. 系統の高調波管理強化 日本の電力系統では、JEC(日本電気技術規格)やJIS(日本工業規格)などにより高調波の管理が強化されており、ユーザーが自社の設備から高調波を過剰に流出させないように求められています。これに違反すると、改善命令や最悪の場合は供給停止の措置も取られる可能性があります。 直列リアクトルは、これらの高調波抑制策として非常に有効であり、電力会社としてもユーザーに対してその導入を要請するのは自然な流れです。 3. 事故リスクと保守費用の削減 高調波による事故は、最悪の場合、設備全体の停止や火災につながる可能性もあります。こうした事故が発生すると、電力会社にも責任の一端が問われかねず、その対応や補償にも多大なコストが発生します。 そのため、事前に直列リアクトルを設置してもらうことで、事故リスクを低減し、結果的に電力会社・需要家双方のコストやリスクを抑えることができます。 実際の設置義務化の動き 例えば、関西電力、東京電力、中部電力などの大手電力会社では、2020年代以降、受電設備における高圧コンデンサーへの直列リアクトル設置を設計段階から要求するようになってきています。 新設時:新規にコンデンサーを設置する場合、直列リアクトルの設計が求められる。 更新時:既設コンデンサーの更新時に、リアクトル併設を推奨もしくは義務付け。 指摘対応:系統への高調波の影響が大きいと判断された場合、後付けでの設置を求められるケースも。 企業側の対応とメリット 電力会社の要請に対応するには、当然ながら設備投資が必要です。しかし、以下のようなメリットも得られます。 ● 設備の長寿命化 高調波や突入電流による損傷を抑えることで、コンデンサーや遮断器などの主要機器の寿命が延びます。 ● 電力品質の改善 他の機器にも悪影響を与えにくくなり、電力品質が向上。設備トラブルが減少します。 ● 設備保守の容易化 トラブル頻度が減ることで、保守や点検の効率化が可能になります。 ● 電力会社との良好な関係 高調波対策に積極的に取り組む姿勢は、電力会社からの信頼や協力関係の構築にもつながります。 まとめ 高圧コンデンサーは電力使用効率の改善に欠かせない機器ですが、単体で使用することによるリスクもまた無視できません。特に近年の高調波環境下では、直列リアクトルの併設がますます重要になってきています。 電力会社が直列リアクトルの設置を要請する背景には、高調波障害の防止や設備事故の予防といった、安全で安定した電力供給を維持するための確固たる理由があります。企業側としても、短期的なコストだけでなく、中長期的な設備保護やリスク回避の観点から、その必要性を正しく理解し、前向きに対応していくことが求められます。